Razumevanje bistvene vloge podložnih diskov v sodobnem obdelovanju površin

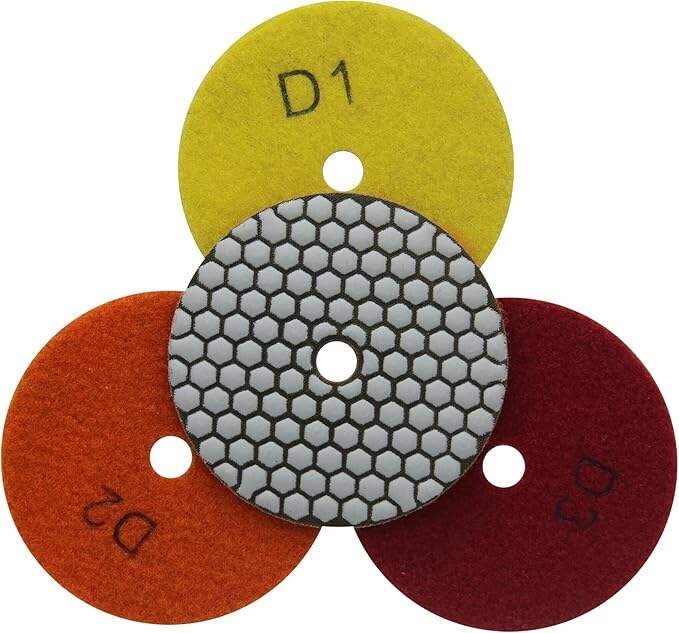

Svet obrabe površin in poliranja se je močno razvil, zaradi česar je izbira ustreznih naprav pomembnejša kot kdaj koli prej. V samem središču vsake uspešne operacije pri obrabi površin pa leži podložna ploščica , pogosto prezrta, vendar temeljna komponenta, ki lahko odločilno vpliva na končni rezultat. Ne glede na to, ali ste profesionalni urejevalec, strokovnjak za proizvodnjo ali navdušenec za delo z lastnimi rokami, je izbira prave podložne ploščice ključna za doseganje optimalnih rezultatov in zagotavljanje dolgega življenjskega veka vaših orodij.

V današnjem naprednem svetu končnih obdelav služijo podložne plošče kot kritično vmesnik med vašim električnim orodjem in abrazivnim materialom. Zagotavljajo potrebno podporo in fleksibilnost ter enakomerno porazdeljujejo tlak po celotni delovni površini. Z napredki tehnologije in pojavljanjem novih materialov v industriji je razumevanje, kako izbrati primerno podložno ploščo, postalo pomembnejše kot kdaj koli prej.

Osnovne komponente in materiali sodobnih podložnih plošč

Napredne tehnologije materialov

Sodobne podložne plošče vključujejo najnovejše materiale, ki so zasnovani za izboljšanje zmogljivosti in vzdržljivosti. Osnova običajno sestoji iz visokokakovostnih polimerov, okrepjenih s posebnimi vlakni. Ti materiali ponujajo odlično odpornost proti segrevanju, hkrati pa ohranjajo strukturno celovitost med daljšim uporabnim časom. Najnovejši dizajni podložnih plošč vključujejo napredne kompozite, ki zmanjšujejo vibracije in omogočajo boljšo kontrolno sposobnost med obratovanjem.

Proizvajalci sedaj uporabljajo temperatureno obstojne spojine, ki preprečujejo upenjanje in degradacijo tudi pri intenzivnih delovnih pogojih. Ta napredek zagotavlja dosledne zmogljivosti in podaljša življenjsko dobo tako podložne plošče kot brusnih materialov, ki jih podpira.

Inovacije mejni plasti

Vmesni sloj podložne plošče igra ključno vlogo pri njenem skupnem delovanju. Najnovejši razvoji so predstavili mikrozakarne sisteme, ki zagotavljajo odličen oprijem, hkrati pa omogočajo hitro in enostavno zamenjavo brusnega materiala. Ti inovativni pritrditveni sistemi zagotavljajo varno pritrditev in preprečujejo nezaželeno premikanje med obratovanjem.

Napredni penasti vmesniki sedaj vključujejo različne stopnje gostote, kar omogoča optimalno porazdelitev tlaka in prilagoditev različnim konturam površin. Ta tehnologija pomaga preprečiti pogoste težave, kot je rezanje robov, in zagotavlja enakomernijše rezultate po celotnem delovnem območju.

Izbira ustrezne velikosti in konfiguracije

Ogledovališča glede premera

Izbira pravilnega premera podložne plošče je ključna za doseganje optimalnih rezultatov. Izbira velikosti mora biti usklajena z vašimi specifičnimi zahtevami za uporabo in tehničnimi specifikacijami orodja. Večje podložne plošče pokrijejo večjo površino, vendar zahtevajo močnejša orodja, da ohranijo učinkovite hitrosti. Manjši premeri omogočajo boljšo nadzorovanost in so idealni za podrobnejša dela ali dostop do omejenih prostorov.

Pri prilagajanju podložne plošče k orodju morate upoštevati moč motorja in največje RPM. Uporaba prevelike podložne plošče na premajhnem orodju lahko povzroči slabo zmogljivost in potencialne varnostne nevarnosti.

Kompatibilnost navojnega vzorca

Navojni vzorec podložne plošče se mora natančno ujemati s konfiguracijo vretena vašega električnega orodja. Pogosti navojni vzorci vključujejo 5/16-24, M14 in 5/8-11, poleg drugih. Uporaba napačnega navojnega vzorca lahko povzroči nepravilno montažo, kar med obratovanjem vodi do nevarnih situacij.

Mnogi sodobni podložni plošči imajo univerzalne adapterje ali več možnosti vijakov, kar omogoča fleksibilnost pri različnih orodnih platformah. Kljub temu je pomembno preveriti združljivost pred nakupom, da zagotovite varno in učinkovito delovanje.

Lastnosti in uporaba

Ocena trdote in prožnosti

Ocena trdote podložne plošče bistveno vpliva na primernost za uporabo. Mehkejše podložne plošče ponujajo večjo prožnost in so idealne za oblikovane površine, medtem ko trši modeli zagotavljajo večjo stabilnost pri delu na ravneh površinah. Razumevanje teh lastnosti pomaga pri izbiri najprimernejše podložne plošče za določene zahtevе po dokončni obdelavi.

Sodobne podložne plošče pogosto imajo konstrukcijo z variabilno gostoto, pri kateri se v določenih conah kombinirajo različne stopnje trdote. Ta optimizirana konstrukcija omogoča boljše porazdeljevanje tlaka in izboljšan nadzor med delovanjem.

Upravljanje hitrosti in toplote

Zmožnosti upravljanja s toploto so ključne za zmogljivost in življenjsko dobo podložnih plošč. Visoko kakovostne podložne plošče vključujejo prezračevalne kanale in materiale, ki razpršujejo toploto, da ohranijo optimalno delovno temperaturo. Te značilnosti preprečujejo nabiranje toplote, ki bi lahko poškodovalo tako ploščo kot obdelovanec.

Pri prilagajanju podložne plošče vašemu električnemu orodju je treba upoštevati najvišjo dovoljeno hitrost vrtenja. Preseženje teh hitrosti lahko povzroči predhodno obrabo ali celo katastrofalno verskanje med delovanjem.

Premisleki o vzdrževanju in dolgoživosti

Čiščenje in pravilne shranjevanje

Pravilna vzdrževalna dela znatno podaljšajo življenjsko dobo podložne plošče in zagotavljajo dosledno zmogljivost. Redno čiščenje odstrani abrazivne ostank in nečistoče, ki bi lahko vplivali na ravnovesje plošče ter njene možnosti pritrditve. Uporaba primernih čistilnih sredstev in metod preprečuje poškodbe površine plošče in ohranja njene lastnosti oprijema.

Pravilna praksa skladiščenja, vključno z izogibanjem ekstremnim temperaturam in ohranjanjem pravilne orientacije, pomaga ohraniti obliko podložne plošče in njen strukturni integriteti. Ta pozornost pri vzdrževanju prispeva k bolj zanesljivemu delovanju in ekonomičnemu upravljanju orodij.

Indikatorji obrabe in čas zamenjave

Sodobne podložne plošče pogosto imajo kazalce obrabe, ki opozorijo, ko je potrebna zamenjava. Ti kazalci preprečujejo uporabo obrabljenih plošč, ki bi lahko poslabšale kakovost dokončne obdelave ali predstavljale varnostna tveganja. Razumevanje teh vzorcev obrabe in pravočasna zamenjava zagotavljata optimalno zmogljivost.

Redna preverba površine podložne plošče, stanja robov in pritrdilnega sistema pomaga prepoznati morebitne težave, preden vplivajo na zmogljivost. Tak proaktiven pristop k vzdrževanju zagotavlja dosledne rezultate in preprečuje nepričakovane napake med kritičnimi operacijami.

Pogosta vprašanja

Kako pogosto je treba zamenjati podložno ploščo?

Pogostost zamenjave je odvisna od intenzivnosti uporabe in delovnih pogojev. Praviloma morajo profesionalni uporabniki tedensko pregledovati podložne plošče in jih zamenjati, ko se pojavijo znaki pomembnega obraba, neenakomernih površin ali poslabšanih lastnosti pritrditve. Za občasne uporabnike so dovolj mesečni pregledi, zamenjava pa je potrebna, ko se zmogljivost opazno zmanjša.

Ali lahko uporabljam različne vrste abrazivov s isto podložno ploščo?

Večina sodobnih podložnih plošč je zasnovana tako, da omogoča uporabo različnih vrst abrazivov, pod pogojem, da imajo skupni sistem pritrditve. Vedno preverite, ali specifikacije podložne plošče ustrezajo zahtevom abraziva glede hitrosti, tlaka in vrste uporabe, da zagotovite optimalno zmogljivost in varnost.

Kaj povzroči predčasno okvaro podložne plošče?

Pogoste vzroke so presežene največje ocene hitrosti, uporaba prevelikega tlaka med obratovanjem, uporaba napačnih kotov in izpostavljenost agresivnim kemikalijam ali ekstremnim temperaturam. Sledenje navodilom proizvajalca za uporabo in vzdrževanje pomaga preprečiti predčasno okvaro in zagotavlja optimalno zmogljivost v celotnem predvidenem življenjskem ciklu podložnega ploščka.