Panduan Penting tentang Sistem Dukungan Pemolesan Profesional

Pekerjaan detailing dan pemolesan profesional menuntut alat yang tepat untuk hasil luar biasa. Di jantung setiap sistem pemolesan terdapat backing Pad —komponen penting yang dapat menentukan kualitas akhir pekerjaan Anda. Alat serbaguna ini berfungsi sebagai dasar bagi berbagai aplikasi pemolesan, mulai dari detailing otomotif hingga woodworking dan finishing logam. Memahami cara memilih dan menggunakan backing pad yang tepat dapat secara signifikan memengaruhi efisiensi dan hasil akhir pekerjaan Anda.

Apakah Anda seorang profesional berpengalaman atau baru memulai di bidang ini, memilih alas sandaran yang tepat memastikan kinerja optimal dan umur panjang peralatan poles Anda. Panduan komprehensif ini membahas pilihan terbaik yang tersedia di pasar saat ini, membantu Anda membuat keputusan yang tepat sesuai kebutuhan spesifik Anda.

Memahami Teknologi Alas Sandaran

Inovasi Material Modern

Alas sandaran saat ini menggunakan material canggih yang dirancang untuk kinerja dan daya tahan unggul. Inti busa berkepadatan tinggi memberikan dukungan penting sambil tetap fleksibel agar kontak permukaan tetap konsisten. Material terbaru menawarkan ketahanan panas yang lebih baik, penting untuk mencegah pelengkungan atau degradasi selama sesi pemolesan intensif.

Bantalan punggung premium sering memiliki konstruksi uretan khusus, yang menggabungkan daya tahan dengan keseimbangan sempurna antara kekakuan dan kelenturan. Konstruksi ini memungkinkan distribusi tekanan yang merata di seluruh permukaan kerja, menghasilkan hasil akhir yang lebih konsisten serta mengurangi risiko bekas pusaran atau polesan yang tidak rata.

Elemen Desain yang Penting

Rekayasa di balik desain bantalan punggung modern berfokus pada beberapa elemen penting. Saluran ventilasi membantu menghamburkan panas dan mencegah penumpukan debu, sementara bentuk ergonomis mengurangi kelelahan operator selama penggunaan dalam waktu lama. Sistem kait-dan-loop canggih memastikan pelekatan yang kuat sekaligus memungkinkan pergantian bantalan dengan cepat saat dibutuhkan.

Produsen kini mengintegrasikan tepi yang diruncingkan dan pola genggaman khusus, meningkatkan kendali serta mencegah bekas tepi pada permukaan yang halus. Fitur desain ini berkontribusi terhadap kinerja keseluruhan yang lebih baik dan meningkatkan kepuasan pengguna.

Kriteria Seleksi Profesional

Kesesuaian Ukuran dan Aplikasi

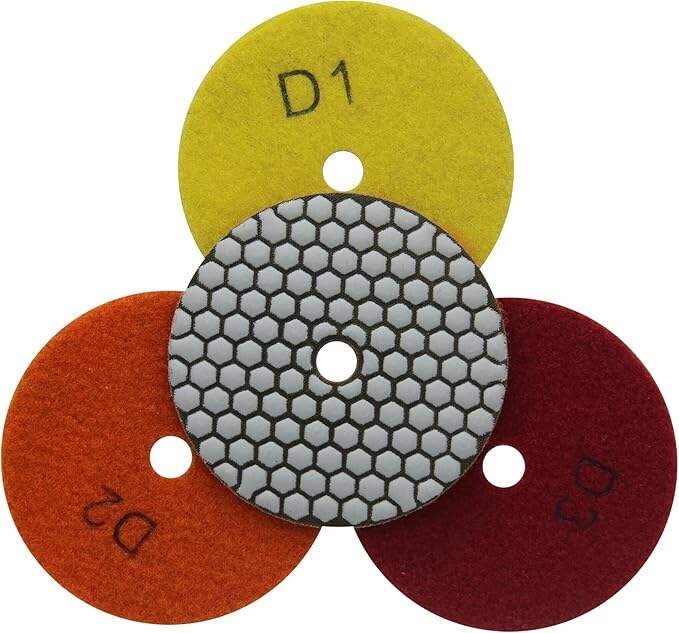

Memilih ukuran alas pelapis yang tepat sangat penting untuk kinerja optimal. Dimensi umum berkisar antara 3 hingga 6 inci, dengan masing-masing ukuran memiliki tujuan tertentu. Alas yang lebih besar dapat menutupi area lebih luas dengan cepat tetapi mungkin kurang lincah di ruang sempit. Alas pelapis yang lebih kecil memberikan kontrol presisi untuk pekerjaan detail dan permukaan melengkung.

Perinci profesional sering menyediakan berbagai ukuran alas pelapis untuk memenuhi kebutuhan proyek yang berbeda. Fleksibilitas ini memastikan mereka dapat menangani berbagai pekerjaan secara efisien sambil mempertahankan standar kualitas tinggi.

Kompatibilitas Materi

Aplikasi poles yang berbeda memerlukan karakteristik alas pelapis tertentu. Poles mobil biasanya membutuhkan alas pelapis yang fleksibel agar bisa menyesuaikan bentuk panel bodi dan kelengkungan. Aplikasi industri mungkin memerlukan alas pelapis yang lebih kaku untuk pekerjaan pada permukaan datar dan penghilangan material yang berat.

Kompatibilitas antara alas pelapis dan media poles sama pentingnya. Alas pelapis berkualitas tinggi dilengkapi sistem kait-dan-loop universal yang kompatibel dengan berbagai jenis kain poles sambil mempertahankan daya rekat yang kuat selama penggunaan.

Pemeliharaan dan Umur Panjang

Teknik Perawatan yang Tepat

Perawatan alas pelapis yang tepat memperpanjang masa pakai serta menjamin kinerja yang konsisten. Pembersihan secara rutin menghilangkan residu poles dan kotoran yang dapat memengaruhi keseimbangan dan operasi alas. Pencucian lembut dengan pembersih yang sesuai menjaga integritas sistem kait-dan-loop sekaligus mempertahankan sifat struktural alas.

Pertimbangan penyimpanan juga memainkan peran penting dalam memperpanjang umur alas pelapis. Menyimpan alas dalam posisi datar mencegah terjadinya bengkok dan mempertahankan bentuk aslinya. Hindari suhu ekstrem dan paparan sinar matahari langsung untuk mencegah degradasi material seiring waktu.

Indikator Keausan dan Waktu Penggantian

Memahami kapan harus mengganti alas pelapis sangat penting untuk menjaga hasil yang berkualitas. Tanda-tanda keausan meliputi permukaan yang tidak rata, pengikat kait-dan-loop yang rusak, atau kerusakan yang terlihat pada struktur alas. Pengguna profesional sebaiknya secara rutin memeriksa alas pelapis mereka terhadap indikator-indikator ini guna mencegah kinerja yang buruk atau potensi kerusakan pada permukaan pekerjaan.

Banyak alas pelapis premium dilengkapi indikator keausan atau penanda yang menunjukkan kapan penggantian diperlukan. Hal ini membantu menjaga kualitas yang konsisten dan mencegah kegagalan tak terduga selama proyek-proyek penting.

Tips Optimalisasi Kinerja

Manajemen Kecepatan dan Tekanan

Untuk mendapatkan hasil optimal, diperlukan teknik yang tepat saat menggunakan alas pelapis. Kecepatan operasi harus sesuai dengan rekomendasi pabrikan, karena kecepatan berlebihan dapat menghasilkan panas dan berpotensi merusak baik alas maupun permukaan kerja. Menjaga tekanan yang sesuai memastikan penghilangan material secara merata dan mencegah keausan alas yang prematur.

Pengguna profesional harus mengembangkan kepekaan terhadap penerapan tekanan yang tepat, membiarkan alas poles dan media poles melakukan pekerjaan daripada memaksakan hasil dengan tekanan berlebih. Pendekatan ini memperpanjang usia alas poles sekaligus menghasilkan hasil akhir yang lebih baik.

Pertimbangan Lingkungan

Kondisi kerja sangat memengaruhi kinerja alas poles. Suhu, kelembapan, dan tingkat debu semua memengaruhi seberapa baik alas tersebut berfungsi. Lingkungan dengan kontrol iklim memberikan kondisi optimal untuk hasil yang konsisten, sedangkan kondisi ekstrem mungkin memerlukan penyesuaian teknik atau penggantian alas yang lebih sering.

Bengkel profesional sering kali menerapkan sistem penangkap debu dan pengendali iklim untuk menjaga kondisi kerja yang ideal. Investasi ini melindungi peralatan sekaligus menjamin kinerja yang andal.

Tren Masa Depan dalam Teknologi Alas Poles

Fitur Integrasi Cerdas

Masa depan teknologi backing pad mengarah pada fitur cerdas dan sensor terintegrasi. Inovasi ini dapat mencakup kemampuan pemantauan suhu, penginderaan tekanan, dan pelacakan keausan. Kemajuan semacam ini akan membantu pengguna mempertahankan kinerja optimal sekaligus mencegah kerusakan akibat penggunaan yang tidak tepat.

Para produsen juga sedang mengeksplorasi bahan dan metode produksi yang berkelanjutan, merespons meningkatnya permintaan alat profesional yang peduli lingkungan. Perkembangan ini menjanjikan kinerja tinggi sambil mengurangi dampak lingkungan.

Solusi Ketahanan Terbaik

Penelitian terus dilakukan terhadap bahan dan metode konstruksi baru yang memperpanjang umur backing pad tanpa mengorbankan kinerja. Bahan hibrida yang menggabungkan kepadatan dan sifat berbeda menunjukkan potensi peningkatan daya tahan dan konsistensi. Inovasi ini bertujuan mengurangi frekuensi penggantian sekaligus memastikan hasil yang andal.

Sistem pendingin canggih dan material tahan panas juga sedang dalam pengembangan, untuk mengatasi salah satu penyebab utama kegagalan backing pad pada aplikasi profesional.

Pertanyaan yang Sering Diajukan

Seberapa sering saya harus mengganti papan sandar saya?

Backing pad profesional biasanya bertahan selama 3-6 bulan dengan penggunaan rutin, meskipun ini bervariasi tergantung pada intensitas penggunaan dan praktik perawatan. Ganti backing pad Anda ketika Anda melihat keausan yang tidak merata, penurunan kekuatan pelekatan, atau penurunan kinerja.

Apakah saya dapat menggunakan anyaman polishing apa pun dengan backing pad saya?

Meskipun banyak backing pad dilengkapi sistem hook-and-loop universal, sebaiknya verifikasi kompatibilitas dengan anyaman polishing tertentu Anda. Menggunakan komponen yang sesuai memastikan pelekatan yang aman dan kinerja optimal selama penggunaan.

Apa yang menyebabkan kegagalan backing pad?

Penyebab umum termasuk timbulnya panas berlebih, penerapan tekanan yang tidak tepat, paparan bahan kimia keras, dan keausan alami akibat penggunaan rutin. Mengikuti panduan produsen dan menerapkan teknik yang benar membantu mencegah kegagalan dini.