Comprendiendo el Papel Esencial de las Almohadillas de Apoyo en el Acabado de Superficies Moderno

El mundo del acabado y pulido de superficies ha evolucionado significativamente, haciendo que la selección del equipo adecuado sea más crucial que nunca. En el centro de cualquier operación de acabado exitosa se encuentra la placa de apoyo , un componente a menudo pasado por alto pero fundamental, que puede determinar el éxito o fracaso de sus resultados. Ya sea que usted sea un especialista en detalles profesionales, un experto en fabricación o un entusiasta del bricolaje, elegir la placa de apoyo correcta es esencial para lograr un rendimiento óptimo y garantizar la durabilidad de sus herramientas.

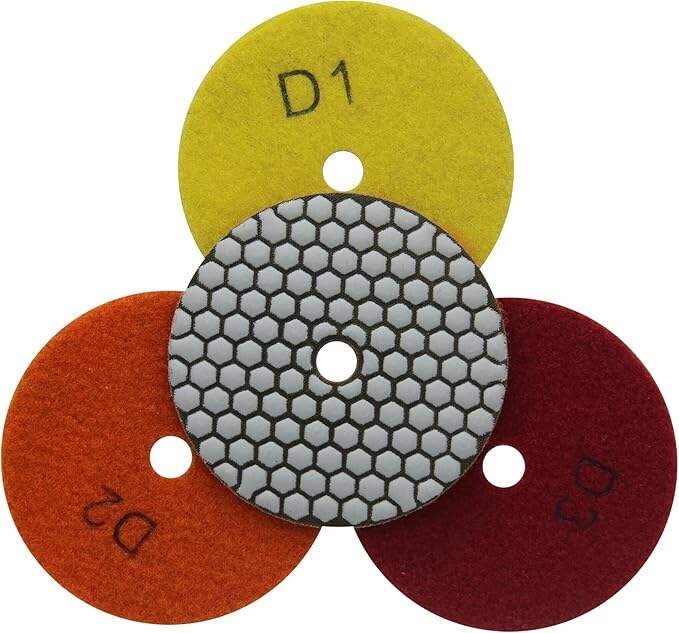

En el panorama actual avanzado de los acabados, las placas de apoyo sirven como la interfaz crítica entre su herramienta eléctrica y el material abrasivo. Proporcionan el soporte y la flexibilidad necesarios mientras distribuyen uniformemente la presión sobre la superficie de trabajo. Con los avances tecnológicos y la aparición de nuevos materiales en la industria, comprender cómo seleccionar la placa de apoyo adecuada se ha vuelto más importante que nunca.

Componentes Principales y Materiales en Placas de Apoyo Modernas

Tecnologías Avanzadas de Materiales

Las almohadillas de respaldo modernas incorporan materiales de vanguardia diseñados para mejorar el rendimiento y la durabilidad. La base generalmente consiste en polímeros de alta calidad reforzados con fibras especializadas. Estos materiales ofrecen una excelente resistencia a la acumulación de calor mientras mantienen la integridad estructural durante un uso prolongado. Los diseños más recientes de almohadillas de respaldo presentan compuestos avanzados que reducen las vibraciones y proporcionan un mejor control durante la operación.

Los fabricantes ahora utilizan compuestos resistentes a la temperatura que evitan la deformación y degradación, incluso bajo condiciones de trabajo intensas. Este avance garantiza un rendimiento constante y prolonga la vida útil tanto de la almohadilla de respaldo como de los materiales abrasivos que soporta.

Innovaciones en la Capa de Interfaz

La capa de interfaz de una placa de respaldo desempeña un papel crucial en su rendimiento general. Los desarrollos recientes han introducido sistemas de microganchos que ofrecen un agarre superior al tiempo que permiten un cambio rápido y sencillo de los abrasivos. Estos sistemas de fijación innovadores garantizan una sujeción segura y evitan movimientos no deseados durante el funcionamiento.

Las interfaces de espuma avanzada incorporan ahora diferentes niveles de densidad, ofreciendo una distribución óptima de la presión y adaptabilidad a distintos contornos de superficie. Esta tecnología ayuda a prevenir problemas comunes como el corte de bordes y asegura resultados más uniformes en toda el área de trabajo.

Selección del Tamaño y Configuración Adecuados

Consideraciones sobre el Diámetro

Elegir el diámetro correcto de la placa de apoyo es crucial para lograr resultados óptimos. La selección del tamaño debe ajustarse a los requisitos específicos de su aplicación y a las especificaciones de la herramienta eléctrica. Las placas de apoyo de mayor diámetro cubren una superficie más amplia, pero requieren herramientas más potentes para mantener velocidades efectivas. Los diámetros más pequeños ofrecen un mejor control y son ideales para trabajos detallados o para acceder a espacios confinados.

Al combinar la placa de apoyo con su herramienta, considere la potencia del motor y las especificaciones máximas de RPM. Usar una placa de apoyo demasiado grande en una herramienta con poca potencia puede provocar un rendimiento deficiente y posibles riesgos de seguridad.

Compatibilidad del Patrón de Rosca

El patrón de rosca de la placa de apoyo debe coincidir exactamente con la configuración del eje de su herramienta eléctrica. Entre los patrones de rosca comunes se incluyen 5/16-24, M14 y 5/8-11, entre otros. Usar un patrón de rosca incorrecto puede resultar en un montaje inadecuado, lo que conlleva situaciones peligrosas durante el funcionamiento.

Muchos discos portahojas modernos cuentan con adaptadores universales u opciones de rosca múltiples, lo que ofrece flexibilidad en diferentes plataformas de herramientas. Sin embargo, es esencial verificar la compatibilidad antes de la compra para garantizar un funcionamiento seguro y eficaz.

Características de Rendimiento y Aplicaciones

Clasificaciones de dureza y flexibilidad

La clasificación de dureza de un disco portahojas influye significativamente en su idoneidad para cada aplicación. Los discos portahojas más blandos ofrecen mayor flexibilidad y son ideales para superficies curvadas, mientras que las variantes más duras proporcionan una mejor estabilidad para trabajos en superficies planas. Comprender estas características ayuda a seleccionar el disco portahojas más adecuado según los requisitos específicos de acabado.

Los discos portahojas modernos suelen presentar una construcción de densidad variable, combinando diferentes niveles de dureza en zonas específicas. Esta optimización del diseño permite una mejor distribución de la presión y un mayor control durante la operación.

Gestión de velocidad y calor

Las capacidades de gestión térmica son cruciales para el rendimiento y la durabilidad del disco de soporte. Los discos de soporte de alta calidad incorporan canales de ventilación y materiales disipadores de calor para mantener temperaturas óptimas de funcionamiento. Estas características evitan la acumulación de calor que podría dañar tanto el disco como la pieza de trabajo.

Debe considerarse la velocidad máxima de funcionamiento permitida de un disco de soporte al emparejarlo con su herramienta eléctrica. Superar estas velocidades puede provocar desgaste prematuro o fallos catastróficos durante el uso.

Consideraciones sobre el Mantenimiento y la Longevidad

Prácticas de limpieza y almacenamiento

Un mantenimiento adecuado prolonga significativamente la vida útil del disco de soporte y garantiza un rendimiento constante. La limpieza regular elimina residuos abrasivos y partículas que podrían afectar el equilibrio del disco y sus capacidades de fijación. El uso de soluciones y métodos de limpieza adecuados previene daños en la superficie del disco y mantiene sus propiedades de agarre.

Las prácticas correctas de almacenamiento, incluyendo evitar temperaturas extremas y mantener la orientación adecuada, ayudan a preservar la forma y la integridad estructural de la placa de soporte. Esta atención a los detalles de mantenimiento contribuye a un funcionamiento más confiable y una gestión de herramientas más rentable.

Indicadores de desgaste y momento de reemplazo

Las placas de soporte modernas suelen contar con indicadores de desgaste que señalan cuándo es necesario reemplazarlas. Estos indicadores ayudan a evitar el uso de placas desgastadas que podrían comprometer la calidad del acabado o representar riesgos de seguridad. Comprender estos patrones de desgaste e implementar reemplazos oportunos mantiene niveles óptimos de rendimiento.

La inspección regular de la superficie de la placa de soporte, el estado de los bordes y el sistema de fijación permite identificar posibles problemas antes de que afecten el rendimiento. Este enfoque proactivo del mantenimiento asegura resultados consistentes y evita fallos inesperados durante operaciones críticas.

Preguntas Frecuentes

¿Con qué frecuencia se debe reemplazar un soporte?

La frecuencia de reemplazo depende de la intensidad de uso y las condiciones de operación. Por lo general, los usuarios profesionales deben inspeccionar las placas de soporte semanalmente y reemplazarlas cuando muestren signos de desgaste significativo, superficies irregulares o capacidades de fijación degradadas. Para usuarios ocasionales, las inspecciones mensuales suelen ser suficientes, debiendo realizarse el reemplazo cuando el rendimiento disminuya notablemente.

¿Puedo Usar Diferentes Tipos de Abrasivos con la Misma Placa de Soporte?

La mayoría de las placas de soporte modernas están diseñadas para acomodar varios tipos de abrasivos, siempre que compartan sistemas de fijación compatibles. Sin embargo, verifique siempre que las especificaciones de la placa de soporte coincidan con los requisitos del abrasivo en cuanto a velocidad, presión y tipo de aplicación, para garantizar un rendimiento óptimo y seguridad.

¿Qué Causa el Fallo Prematuro de la Placa de Soporte?

Las causas comunes incluyen exceder las clasificaciones máximas de velocidad, aplicar presión excesiva durante la operación, utilizar ángulos incorrectos y la exposición a productos químicos agresivos o temperaturas extremas. Seguir las instrucciones del fabricante sobre uso y mantenimiento ayuda a prevenir fallos prematuros y garantiza un rendimiento óptimo durante toda la vida útil prevista del disco de respaldo.

Tabla de Contenido

- Comprendiendo el Papel Esencial de las Almohadillas de Apoyo en el Acabado de Superficies Moderno

- Componentes Principales y Materiales en Placas de Apoyo Modernas

- Selección del Tamaño y Configuración Adecuados

- Características de Rendimiento y Aplicaciones

- Consideraciones sobre el Mantenimiento y la Longevidad

- Preguntas Frecuentes