Comprendiendo la anatomía de las amoladoras angulares modernas

Ya sea que sea un metalúrgico profesional o un entusiasta del bricolaje, dominar las distintas piezas de la amoladora angular es crucial tanto para la seguridad como para la eficiencia. Las amoladoras angulares modernas han evolucionado significativamente, incorporando componentes avanzados que mejoran el rendimiento manteniendo la seguridad del usuario. Esta guía completa explorará cada componente esencial, ayudándole a comprender cómo funcionan conjuntamente estas potentes herramientas para ofrecer resultados precisos en cortes, lijado y pulido.

Componentes principales de una amoladora angular

Fuente de alimentación y conjunto del motor

El corazón de cualquier amoladora se encuentra en su fuente de alimentación y conjunto del motor. Estas piezas de amoladora angular funcionan en perfecta armonía para generar la fuerza rotacional necesaria. La carcasa del motor contiene el motor eléctrico, que puede ser alimentado por diversas fuentes, incluyendo electricidad mediante cable, baterías o aire comprimido. Los motores modernos sin escobillas han revolucionado la industria, ofreciendo mayor eficiencia y una vida útil más larga de la herramienta.

El conjunto del motor incluye bobinados de cobre, armadura y sistemas sofisticados de refrigeración. Los modelos de gama alta cuentan con mecanismos avanzados de protección térmica que evitan el sobrecalentamiento durante un uso prolongado. La potencia nominal suele oscilar entre 500 W y 2500 W en modelos profesionales, influyendo directamente en la capacidad de la herramienta para manejar tareas exigentes.

Carcasa del engranaje y mecanismo de transmisión

La caja de engranajes contiene piezas cruciales de la amoladora angular que transfieren la potencia del motor al disco giratorio. Este sistema consta de engranajes de precisión, generalmente fabricados en acero endurecido, que reducen la alta velocidad del motor a una velocidad de trabajo utilizable. La relación de transmisión se calcula cuidadosamente para mantener un par óptimo mientras se asegura que el disco gire a las RPM correctas para diversas aplicaciones.

Las cajas de engranajes modernas están diseñadas con propiedades mejoradas de disipación de calor y rodamientos sellados que requieren un mantenimiento mínimo. El mecanismo de accionamiento incluye el bloqueo del eje, que permite cambiar los discos de forma rápida y segura. Los modelos premium incorporan sistemas avanzados de rodamientos que reducen la vibración y prolongan la vida útil de la herramienta.

Características de Seguridad y Control

Sistemas de guardas y protectores

El sistema de protección representa una de las partes más críticas de la amoladora angular para la seguridad del usuario. Las protecciones modernas son ajustables y están fabricadas con materiales de alta resistencia que pueden soportar impactos de escombros en movimiento. Los diseños más recientes permiten el ajuste sin herramientas, manteniendo al mismo tiempo una posición firme durante el funcionamiento. Algunos modelos avanzados incluyen sistemas de posicionamiento automático de la protección que responden a la orientación de la herramienta.

Los sistemas de blindaje van más allá de la protección principal e incluyen mangos auxiliares con amortiguación de vibraciones y agarres ergonómicos. Estos componentes trabajan juntos para ofrecer la máxima protección manteniendo un control óptimo durante el funcionamiento. Muchos fabricantes incorporan ahora secciones transparentes en sus protecciones, lo que permite una mejor visibilidad sin comprometer la seguridad.

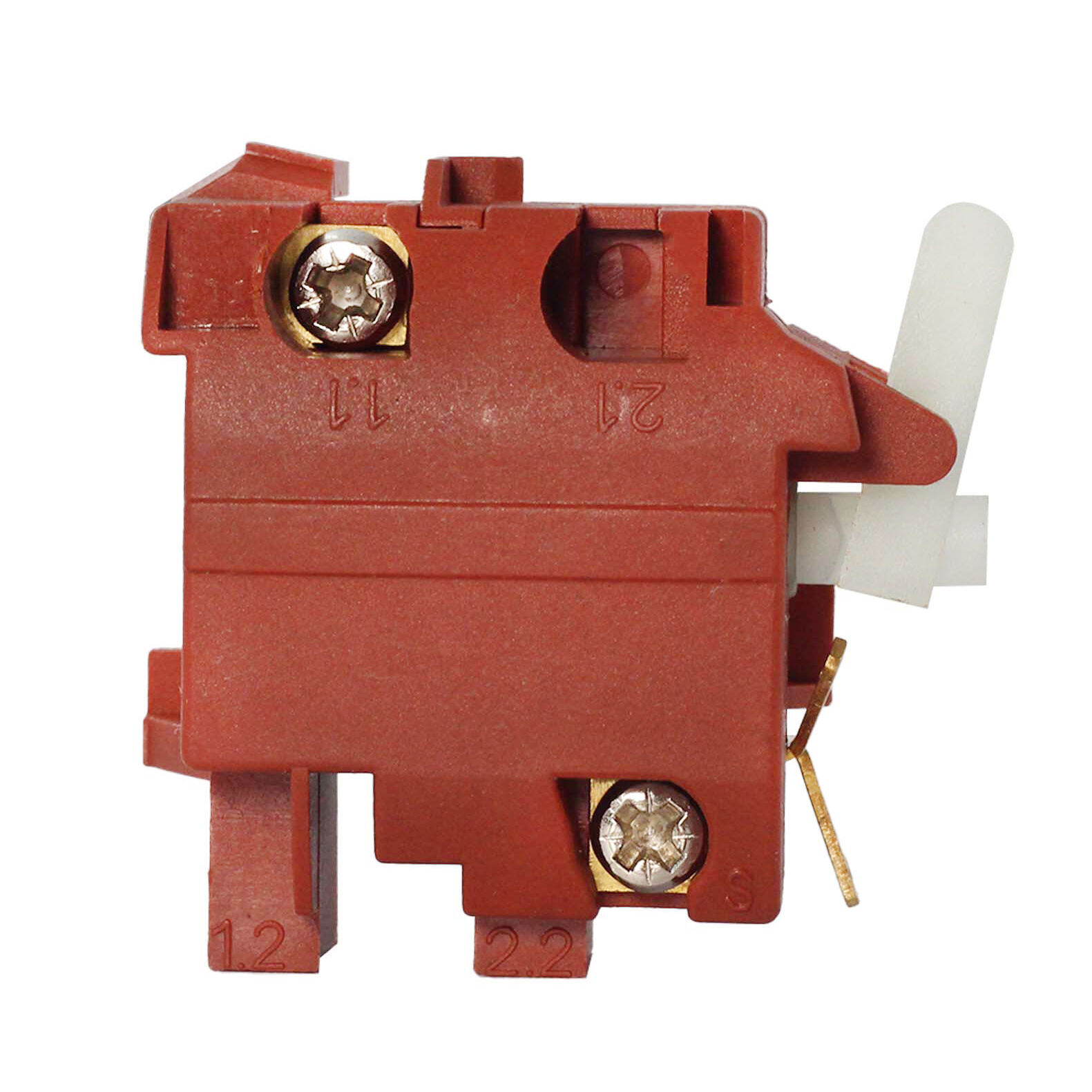

Mecanismos de Control y Interruptores

Las amoladoras modernas cuentan con mecanismos de control sofisticados que mejoran tanto la seguridad como la facilidad de uso. El mecanismo principal del interruptor incluye bloqueos de seguridad para prevenir la activación accidental, mientras que los mangos laterales proporcionan estabilidad esencial durante el funcionamiento. Los controles de velocidad variable permiten a los usuarios ajustar la velocidad de la herramienta a aplicaciones específicas.

Sistemas electrónicos avanzados monitorean las partes de la amoladora angular en tiempo real, ajustando la potencia para mantener una velocidad constante bajo carga. Algunos modelos incluyen sistemas de frenado electrónico que detienen rápidamente el disco cuando se apaga la herramienta, mejorando significativamente la seguridad. Los sistemas antivibración integrados en el mango y el cuerpo reducen la fatiga del usuario durante operaciones prolongadas.

Interfaz de accesorios y acoplamientos

Sistema de husillo y montaje

El conjunto del eje representa una de las partes más cruciales de la amoladora angular, ya que sirve como interfaz entre la herramienta y sus diversos accesorios. Este sistema incluye el eje roscado, la brida y la tuerca de bloqueo, todos diseñados con precisión para garantizar la fijación segura de discos de amolado, ruedas de corte y otros accesorios. Los sistemas modernos de cambio rápido permiten cambiar los discos sin herramientas, manteniendo al mismo tiempo la máxima seguridad.

Los sistemas avanzados de montaje incorporan características como mecanismos de equilibrado automático que reducen la vibración y mejoran la precisión. El tamaño y la configuración de la rosca del eje varían según los modelos, siendo comunes tamaños como M14 y 5/8-11 UNC. Comprender estas especificaciones es esencial para seleccionar accesorios compatibles.

Opciones de discos y accesorios

La versatilidad de las amoladoras angulares proviene de su capacidad para aceptar diversos accesorios. La interfaz de montaje permite diferentes tipos de discos, incluyendo ruedas de esmerilado, discos de corte, cepillos de alambre y almohadillas de pulido. Cada accesorio requiere piezas específicas de la amoladora angular para un montaje y funcionamiento adecuados.

Los accesorios modernos presentan materiales y diseños avanzados que optimizan el rendimiento manteniendo la seguridad. Las ruedas de corte con punta de diamante, los discos de esmerilado cerámicos y los discos compuestos de lengüetas representan las últimas innovaciones en tecnología de accesorios. El diseño de la interfaz garantiza que estos accesorios mantengan una alineación y equilibrio adecuados durante el funcionamiento.

Componentes de mantenimiento y cuidado

Componentes sujetos a servicio

El mantenimiento regular de las piezas de la amoladora angular garantiza un rendimiento óptimo y mayor durabilidad. Los componentes clave que requieren servicio incluyen escobillas de carbón, rodamientos y ventilaciones de refrigeración. Los diseños modernos permiten un acceso fácil a estas partes mediante paneles de mantenimiento sin herramientas. Los últimos modelos incorporan sistemas indicadores que alertan al usuario cuando se requiere mantenimiento.

Los sistemas de refrigeración han evolucionado para incluir canales de aire avanzados y mecanismos de disipación de calor. Estos sistemas protegen los componentes internos mientras mantienen un rendimiento constante durante el uso intensivo. Algunos modelos profesionales incorporan sistemas de diagnóstico que monitorean el estado de los componentes críticos.

Sistemas de Gestión de Polvo

La gestión eficaz del polvo se ha vuelto cada vez más importante en las amoladoras angulares modernas. Los sistemas avanzados de recolección de polvo se integran perfectamente con otras piezas de la amoladora angular para capturar las partículas en su origen. Estos sistemas incluyen protectores especiales con puertos de extracción y rodamientos sellados que evitan la infiltración de polvo.

Las últimas soluciones de gestión de polvo cuentan con mecanismos de limpieza automáticos y compatibilidad con diversos sistemas de aspiración. Algunos modelos incorporan sensores electrónicos que monitorean los niveles de polvo y ajustan el rendimiento de extracción en consecuencia. Estos sistemas no solo protegen los componentes internos de la herramienta, sino que también contribuyen a un entorno de trabajo más seguro.

Preguntas Frecuentes

¿Con qué frecuencia se deben inspeccionar las piezas de la amoladora angular?

Los usuarios profesionales deben inspeccionar las piezas de su amoladora angular antes de cada uso, con un examen completo al menos una vez al mes. Las áreas clave a verificar incluyen la integridad del protector, el estado del cable de alimentación, el desgaste de las escobillas y la suavidad de los rodamientos. La inspección regular ayuda a prevenir fallos inesperados y garantiza un funcionamiento seguro.

¿Cuáles son los elementos más comunes de desgaste en una amoladora angular?

Las piezas de amoladora angular que se reemplazan con mayor frecuencia incluyen escobillas de carbón, discos de amolado, placas de apoyo y cables de alimentación. La tasa de desgaste depende de los patrones de uso y las condiciones de trabajo. Los usuarios profesionales suelen reemplazar las escobillas de carbón cada 100 a 200 horas de operación.

¿Puedo mejorar las características de seguridad de mi amoladora angular?

Muchas piezas modernas para amoladoras angulares están diseñadas para instalación retroactiva. Los usuarios a menudo pueden actualizar a sistemas avanzados de protección, asas auxiliares con mejor control de vibraciones y soluciones mejoradas de gestión de polvo. Sin embargo, es fundamental utilizar únicamente actualizaciones aprobadas por el fabricante para mantener la certificación de seguridad.

¿Qué determina la compatibilidad de las piezas de repuesto?

La compatibilidad depende del modelo, clase de tamaño y especificaciones de fabricación de la amoladora. Factores clave incluyen clasificaciones de voltaje, especificaciones de velocidad, tamaños de rosca de montaje y dimensiones del protector. Siempre consulte la documentación del fabricante al seleccionar piezas de repuesto para amoladoras angulares para garantizar un ajuste adecuado y una operación segura.