Grundlagen zur Funktion von Unterlegplatten bei der Oberflächenbearbeitung

Im Bereich der Oberflächenbearbeitung und -vorbereitung unterlegscheiben spielen eine entscheidende Rolle als Grundlage für effektives Schleifen, Polieren und Veredeln. Eine Unterlegscheibe bildet die Schnittstelle zwischen Elektrowerkzeugen und Schleifscheiben und bietet die notwendige Stabilität und Flexibilität für eine optimale Oberflächenbehandlung. Egal ob Sie ein professioneller Handwerker, Tischler oder Hobbybastler sind – das Verständnis für Unterlegscheiben ist unerlässlich, um hervorragende Veredelungsergebnisse zu erzielen.

Diese vielseitigen Komponenten sind darauf ausgelegt, erheblichen Druck- und Drehkräfte standzuhalten, ohne ihre Form und Funktionalität zu verlieren. Indem sie den Druck gleichmäßig auf das abrasive Material verteilen, sorgen Rückenplatten für eine gleichmäßige Oberflächenbehandlung und verlängern die Lebensdauer sowohl des Werkzeugs als auch der Schleifscheibe.

Komponenten und Aufbau von Rückenplatten

Kernmaterialien und Konstruktionsmerkmale

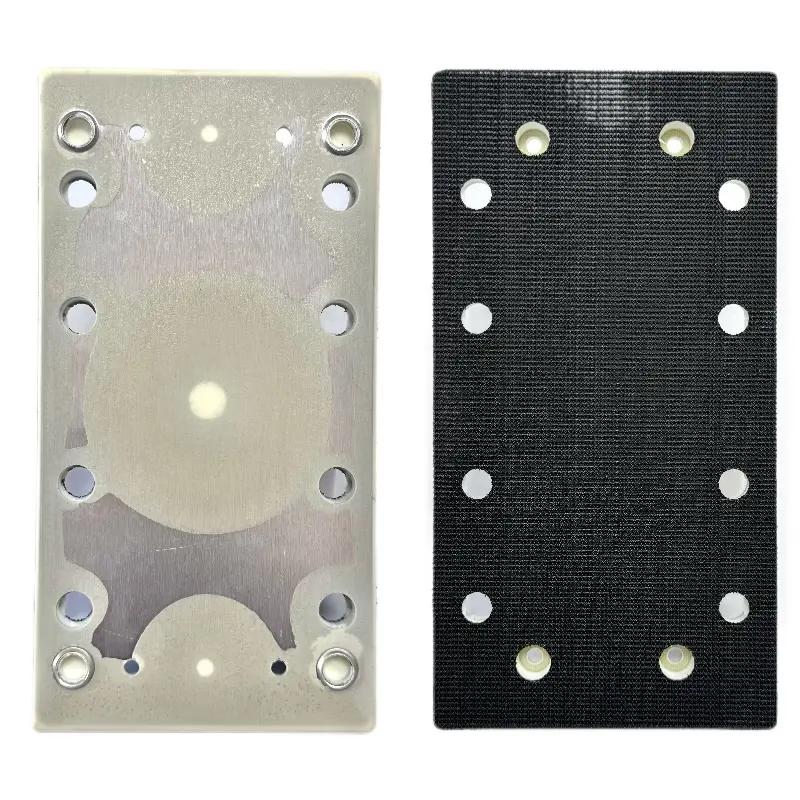

Der Aufbau einer Rückenplatte umfasst sorgfältig ausgewählte Materialien, die sowohl Langlebigkeit als auch Flexibilität gewährleisten. Der Unterbau besteht in der Regel aus hochwertigem Kunststoff oder verstärkten Gummimischungen, die einen dauerhaften Einsatz aushalten und Verformungen widerstehen können. Die Oberfläche der Platte verfügt über ein spezielles Klettverschlusssystem, das einen schnellen An- und Abmontage der Schleifscheiben ermöglicht und gleichzeitig einen sicheren Halt während des Betriebs gewährleistet.

Moderne Rückenplatten beinhalten fortschrittliche Funktionen wie Kühlrippen oder Belüftungslöcher, die dabei helfen, Wärme abzuleiten und Staub während des Betriebs zu entfernen. Diese Konstruktionselemente sind entscheidend, um eine optimale Leistung aufrechtzuerhalten und Schäden an Werkstück und Schleifmaterial zu vermeiden.

Befestigungssysteme und Kompatibilität

Rückenplatten sind mit verschiedenen Befestigungsmechanismen erhältlich, die sich für unterschiedliche Elektrowerkzeuge und Anwendungen eignen. Das gebräuchlichste System ist die Klettverschluss-Befestigung (Velcro-System), die einen excellenten Halt bietet und dennoch schnelles Wechseln der Scheiben ermöglicht. Einige Modelle verfügen über Gewindebohrungen oder eigene Montagesysteme, die für bestimmte Werkzeugmarken oder Spezialanwendungen konzipiert sind.

Die Kompatibilität zwischen Rückenplatte und Elektrowerkzeug ist für Sicherheit und Leistung entscheidend. Die Hersteller geben maximale Drehzahlangaben (RPM) und Größenanforderungen vor, die strikt eingehalten werden müssen, um Unfälle zu vermeiden und optimale Ergebnisse sicherzustellen.

Anwendungen und Einsatzszenarien

Professionelle Anwendungen

In professionellen Anwendungen sind Schleifunterlegscheiben unverzichtbare Werkzeuge in der Automobil-Lackierung, Metallbearbeitung und Holzbearbeitungsindustrie. Karosseriewerkstätten setzen Schleifunterlegscheiben für Aufgaben ein, die vom Lackentfernen bis zur abschließenden Politur von Klarlacken reichen. Industrielle Hersteller verwenden sie für die großflächige Oberflächenvorbereitung und Veredelung von Metallkomponenten.

Die Bauindustrie nutzt Schleifunterlegscheiben für die Vorbereitung von Betonoberflächen, das Glätten von Wänden und architektonische Veredelungsarbeiten. Solche Anwendungen erfordern häufig robuste Schleifunterlegscheiben, die für den langfristigen Einsatz unter anspruchsvollen Bedingungen konzipiert sind.

Anwendungen im DIY- und Heimwerkerbereich

Heimanwender und Hobbybastler schätzen Schleifunterlegscheiben für die Restauration von Möbeln, Holzveredelung und allgemeine zu Hause wartungsarbeiten. Die Vielseitigkeit der Schleifunterlegscheiben macht sie ideal für Aufgaben wie die Oberflächenvorbereitung vor dem Streichen, das Entfernen alter Oberflächenbehandlungen oder das Erreichen glatter Holzoberflächen.

Für kleinere Projekte bieten kompakte Unterlegscheiben, die an handgeführte Elektrowerkzeuge angebracht sind, eine hervorragende Kontrolle und Manövrierbarkeit, wodurch sie ideal für detaillierte Arbeiten in engen Bereichen oder an komplexen Stücken sind.

Wartung und Leistungsoptimierung

Reinigungs- und Lagerpraktiken

Die regelmäßige Wartung von Unterlegscheiben ist entscheidend, um ihre Lebensdauer zu verlängern und die optimale Leistung aufrechtzuerhalten. Entfernen Sie nach jedem Gebrauch angesammelten Staub und Schmutz mit Druckluft oder einer weichen Bürste. Die Klettfläche sollte sorgfältig gereinigt werden, um Verstopfungen vorzubeugen und die ordnungsgemäße Scheibenhaftung zu gewährleisten.

Die richtige Lagerung ist ebenso wichtig. Lagern Sie die Unterlegscheiben flach, um Verformungen zu vermeiden, und halten Sie sie von extremen Temperaturen und direktem Sonnenlicht fern. Stapeln Sie keine schweren Gegenstände auf den Unterlegscheiben, um ihre Form und Balance zu bewahren.

Leistungsüberwachung und Austausch

Regelmäßige Inspektion der Stützteller hilft dabei, Verschleiß- oder Schadensspuren frühzeitig zu erkennen, bevor sie die Leistung beeinträchtigen. Achten Sie auf abgenutzte Klettflächen, ungleichmäßige Abnutzungsmuster oder Verformungen, die auf den Austausch hinweisen könnten. Beachten Sie ungewöhnliche Vibrationen oder Geräusche während des Betriebs, da diese auf Probleme mit der Balance oder dem Zustand des Tellers hindeuten können.

Falls ein Austausch erforderlich wird, wählen Sie einen Stützteller, der in Größe, Anschlussart und maximaler Drehzahl den Originalspezifikationen entspricht. Der Einsatz des richtigen Ersatzteils gewährleistet weiterhin sicheren Betrieb und optimale Leistung.

Sicherheitsbedürfnisse und bewährte Verfahren

Betriebsanleitung

Ein sicherer Betrieb der Stützteller erfordert die Beachtung mehrerer wichtiger Faktoren. Prüfen Sie stets die maximale Drehzahlgrenze und stellen Sie sicher, dass sie zu den Angaben Ihres Elektrowerkzeugs passt. Schalten Sie das Gerät ein, bevor Sie die Oberfläche bearbeiten, und halten Sie während der Arbeit einen gleichmäßigen Druck aufrecht, um Rillenbildung oder ungleichmäßigen Verschleiß zu vermeiden.

Eine korrekte Positionierung ist sowohl für die Sicherheit als auch für die Ergebnisse entscheidend. Halten Sie das Werkzeug in dem empfohlenen Winkel und vermeiden Sie übermäßigen Druck, da dieser sowohl die Rückenplatte als auch das Werkstück beschädigen kann. Tragen Sie stets geeignete persönliche Schutzausrüstung, einschließlich Augenschutz und Atemschutzmasken.

Maßnahmen zur Risikoverhütung

Um Unfälle zu vermeiden und optimale Ergebnisse zu erzielen, überprüfen Sie die Rückenplatten regelmäßig auf Schäden oder Verschleiß. Verwenden Sie niemals Rückenplatten, die Anzeichen von Rissbildung, Verformung oder starkem Verschleiß aufweisen. Sorgen Sie für eine gute Belüftung am Arbeitsplatz, da einige Anwendungen erhebliche Staubmengen erzeugen können.

Befolgen Sie die Vorgaben des Herstellers bezüglich der maximalen Betriebsdrehzahlen und empfohlenen Anwendungen. Das Verwenden von Rückenplatten jenseits ihrer konstruktionsbedingten Leistungsfähigkeit kann zu Schäden und möglichen Verletzungen führen.

Häufig gestellte Fragen

Wie lange hält eine typische Rückenplatte?

Die Lebensdauer eines Schleifauflagens hängt von der Intensität der Nutzung, der Wartung und den Betriebsbedingungen ab. Bei ordnungsgemäßer Pflege und regelmäßiger Wartung kann ein qualitativ hochwertiges Schleifauflage mehrere Monate bis zu einem Jahr unter normalen Bedingungen halten. Professionelle Anwender benötigen aufgrund höherer Nutzungsanforderungen möglicherweise häufiger Ersatz.

Kann ich jede Schleifscheibe mit meinem Schleifauflage verwenden?

Obwohl Schleifauflagen vielseitig einsetzbar sind, ist es wichtig, Schleifscheiben zu verwenden, deren Durchmesser und Befestigungssystem zum Auflage passen. Die maximale Drehzahl der Schleifscheibe sollte ebenfalls mit den Spezifikationen des Schleifauflagens und des Elektrowerkzeugs kompatibel sein, um einen sicheren Betrieb zu gewährleisten.

Was führt dazu, dass Schleifauflagen vorzeitig verschleißen?

Häufige Ursachen für vorzeitigen Verschleiß sind übermäßiger Druck beim Schleifen, Betrieb mit Drehzahlen über dem empfohlenen Maximum, Hitze- oder Chemikalienbelastung sowie unsachgemäße Lagerung. Die Verwendung beschädigter oder ungeeigneter Schleifscheiben kann den Verschleiß des Schleifauflagens ebenfalls beschleunigen.