Forståelse af bagpladers afgørende rolle i moderne overfladebehandling

Verden af overfladeafgøring og polering har udviklet sig betydeligt, hvilket gør valget af korrekt udstyr vigtigere end nogensinde. I hjertet af enhver vellykket afgøringsoperation ligger bagpladen , en ofte overset, men fundamental komponent, der kan gøre eller bryde dine resultater. Uanset om du er professionel detaljør, produktionsspecialist eller amatør entusiast, er valg af den rigtige bagplade afgørende for at opnå optimal ydelse og sikre værktøjernes levetid.

I dagens avancerede afgøringslandskab fungerer bagsæder som den kritiske grænseflade mellem dit kraftværktøj og slibematerialet. De giver den nødvendige støtte og fleksibilitet, mens de fordeler trykket jævnt over arbejdsfladen. Med teknologiske fremskridt og nye materialer, der dukker op i branche, er det blevet vigtigere end nogensinde at forstå, hvordan man vælger det rette bagsæde.

Kernekomponenter og materialer i moderne bagsæder

Avancerede Materialteknologier

Moderne bakkeder indeholder nyeste teknologi i materialer, der er designet til at forbedre ydeevne og holdbarhed. Fundamentet består typisk af polymerer af høj kvalitet forstærket med specialfibre. Disse materialer har fremragende modstand mod varmeopbygning, samtidig med at de bevarer strukturel integritet under længerevarende brug. De nyeste bakkedesigns har avancerede kompositter, som reducerer vibrationer og giver bedre kontrol under drift.

Producenter anvender nu temperaturbestandige forbindelser, der forhindrer forvrængning og nedbrydning, selv under intense arbejdsforhold. Denne udvikling sikrer konsekvent ydeevne og forlænger levetiden for både bakkeden og de slibende materialer, den understøtter.

Innovationer i grænsefladelag

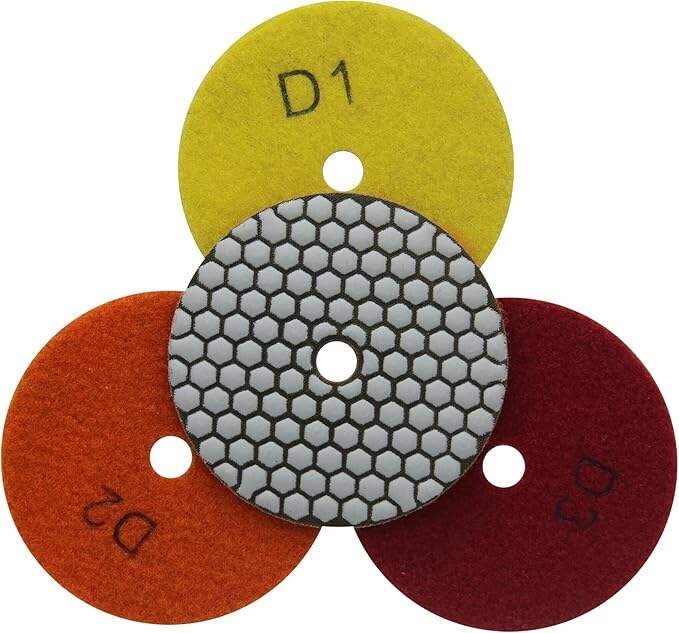

Grænsefladelaget på en bagsideplade spiller en afgørende rolle for dens samlede ydeevne. Nyere udviklinger har introduceret mikrohagesystemer, som giver overlegent greb, mens de tillader hurtig og nem udskiftning af slibemidler. Disse innovative fastgørelsessystemer sikrer solid fastholdning og forhindrer uønsket bevægelse under drift.

Avancerede skumgrænseflader indeholder nu varierende tæthedsniveauer, hvilket giver optimal trykfordeling og tilpasningsevne til forskellige overfladekonturer. Denne teknologi hjælper med at forhindre almindelige problemer som kantbeskæring og sikrer mere ensartede resultater over hele arbejdsområdet.

Valg af korrekt størrelse og konfiguration

Diameterovervejelser

Valg af den korrekte bagskivets diameter er afgørende for at opnå optimale resultater. Størrelsesvalget bør stemme overens med dine specifikke anvendelseskrav og kraftværktøjets specifikationer. Bagskiver med større diameter dækker et større areal, men kræver mere kraftfulde værktøjer for at opretholde effektive hastigheder. Mindre diametre giver bedre kontrol og er ideelle til detaljeret arbejde eller adgang til trange områder.

Når du kombinerer bagskiven med dit værktøj, skal du tage højde for motorens effektydelse og maksimale omdrejninger i minuttet (RPM). Brug af en for stor bagskive på et underdimensioneret værktøj kan resultere i dårlig ydelse og potentielle sikkerhedsrisici.

Trådmønsterkompatibilitet

Bagskivens trådmønster skal nøjagtigt svare til dit kraftværktøjs spindelkonfiguration. Almindelige trådmønstre inkluderer 5/16-24, M14 og 5/8-11, blandt andre. Brug af forkert trådmønster kan føre til uprovemontage og skabe farlige situationer under drift.

Mange moderne understøtningsskiver er udstyret med universelle adaptere eller flere gevindmuligheder, hvilket giver fleksibilitet på tværs af forskellige værktøjsplatforme. Det er dog vigtigt at sikre kompatibilitet før køb for at sikre sikkert og effektivt drift.

Ydeevneegenskaber og anvendelser

Hårdheds- og fleksibilitetsvurderinger

Hårdhedsgraden for en understøtningsskive har betydelig indflydelse på dens anvendelsesegnethed. Blødere understøtningsskiver tilbyder større fleksibilitet og er ideelle til konturerede overflader, mens hårdere varianter giver bedre stabilitet til arbejde på flade overflader. At forstå disse egenskaber hjælper med at vælge den mest passende understøtningsskive til specifikke afslutningskrav.

Moderne understøtningsskiver har ofte konstruktion med varierende densitet, der kombinerer forskellige hårdhedsgrader i bestemte zoner. Denne designoptimering muliggør bedre trykforsyning og forbedret kontrol under drift.

Hastighed og varmehåndtering

Varmehåndtering er afgørende for ydelse og levetid på understøtningsplader. Højkvalitets understøtningsplader indeholder ventilationsskanaler og varmeafledende materialer for at opretholde optimale driftstemperaturer. Disse funktioner forhindrer opbygning af varme, som kunne beskadige både pladen og emnet.

Den maksimale driftshastighedsgrænse for en understøtningsplade skal overvejes, når den kombineres med dit elværktøj. At overskride disse hastighedsgrænser kan føre til forkølet slitage eller katastrofal fejl under brug.

Vedligeholdelse og lang levetid

Rengøring og opbevaringspraksis

Rigtig vedligeholdelse forlænger levetiden for understøtningspladen betydeligt og sikrer konstant ydelse. Regelmæssig rengøring fjerner slibemidlerester og snavs, som kan påvirke pladens balance og fastgørelsesevne. Ved brug af passende rengøringsmidler og metoder undgås skader på pladens overflade og dets greb bevares.

Korrekt opbevaring, herunder undgåelse af ekstreme temperaturer og korrekt orientering, hjælper med at bevare baggeskivens form og strukturelle integritet. Denne opmærksomhed på vedligeholdelsesdetaljer bidrager til mere pålidelig drift og omkostningseffektiv værktøjshåndtering.

Slidindikatorer og udskiftningstidspunkt

Moderne baggeskiver er ofte udstyret med slidindikatorer, der signalerer, hvornår udskiftning er nødvendig. Disse indikatorer hjælper med at forhindre brug af slidte skiver, som kunne kompromittere afslutningskvaliteten eller udgøre sikkerhedsrisici. At forstå disse slidmønstre og foretage tidsvarende udskiftninger sikrer optimal ydeevne.

Almindelig inspektion af baggeskivens overflade, kanttilstand og fastgørelsessystem hjælper med at identificere potentielle problemer, før de påvirker ydeevnen. Denne proaktive tilgang til vedligeholdelse sikrer konsekvente resultater og forhindrer uventede fejl under kritiske operationer.

Ofte stillede spørgsmål

Hvor ofte skal en bagplade udskiftes?

Udskiftningsfrekvensen afhænger af brugsintensitet og driftsbetingelser. Generelt bør professionelle brugere inspicere bagsider hver uge og udskifte dem, når der er tegn på betydelig slitage, uregelmæssige overflader eller nedsat fastgørelseskapacitet. For lejlighedsbrugere er månedlige inspektioner typisk tilstrækkeligt, og udskiftning er nødvendig, når ydeevnen mærkbart forringes.

Kan jeg bruge forskellige slibemidler med samme bagside?

De fleste moderne bagsider er designet til at kunne anvendes med forskellige typer slibemidler, så længe de har kompatible fastgørelsessystemer. Kontroller dog altid, at bagsidens specifikationer svarer til slibemidlets krav til hastighed, tryk og anvendelsestype for at sikre optimal ydelse og sikkerhed.

Hvad forårsager tidlig svigt i bagsider?

Almindelige årsager inkluderer overskridelse af maksimale hastighedsgraderinger, anvendelse af overdreven tryk under drift, brug af forkerte vinkler og udsættelse for aggressive kemikalier eller ekstreme temperaturer. Ved at følge fabrikantens retningslinjer for brug og vedligeholdelse undgås tidlig svigt og sikres optimal ydelse gennem hele bagskivens forventede levetid.