Porozumění zásadní roli podložných desek v moderním úpravě povrchu

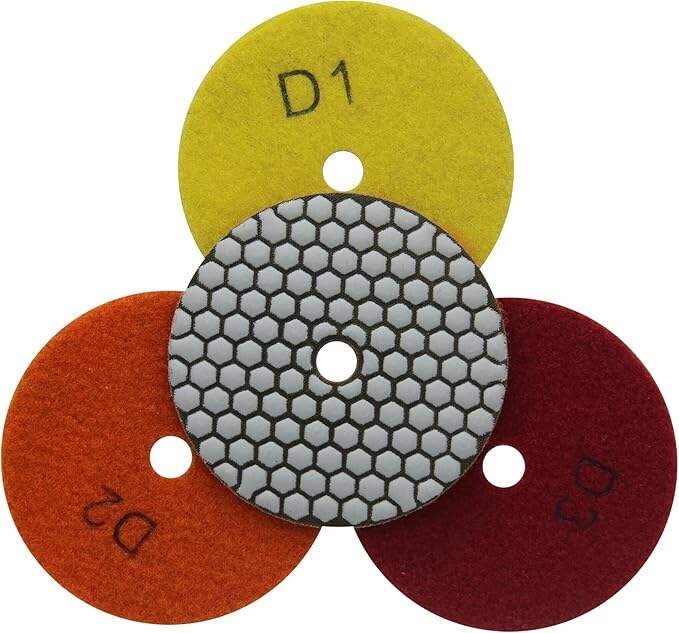

Svět povrchové úpravy a leštění se výrazně vyvíjel, což činí výběr vhodného zařízení důležitějším než kdy dříve. V samém středu každé úspěšné dokončovací operace stojí opěrná podložka , často opomíjená, ale zásadní součást, která může rozhodnout o úspěchu nebo neúspěchu vašich výsledků. Ať už jste profesionální detailista, odborník v oblasti výroby nebo nadšenec do domácích prací, výběr správné opěrné podložky je klíčový pro dosažení optimálního výkonu a zajištění dlouhé životnosti vašich nástrojů.

V dnešní pokročilé oblasti dokončování slouží podložky jako kritické rozhraní mezi vaším elektrickým nástrojem a brusivem. Zajistí potřebnou podporu a pružnost a zároveň rovnoměrně rozvádějí tlak po celém pracovním povrchu. S technologickým pokrokem a objevováním nových materiálů ve výrobě se stalo porozumění tomu, jak vybrat vhodnou podložku, důležitější než kdy dříve.

Základní součásti a materiály moderních podložek

Pokročilé technologie materiálů

Moderní podložky obsahují nejmodernější materiály navržené tak, aby zlepšily výkon a odolnost. Základem jsou obvykle vysoce kvalitní polymery vyztužené speciálními vlákny. Tyto materiály nabízejí vynikající odolnost proti přehřívání a zachovávají strukturální integritu při dlouhodobém používání. Nejnovější návrhy podložek využívají pokročilé kompozity, které snižují vibrace a poskytují lepší ovládání během provozu.

Výrobci nyní používají teplotně odolné sloučeniny, které zabraňují deformaci a degradaci i za intenzivních pracovních podmínek. Tento pokrok zajišťuje stálý výkon a prodlužuje životnost jak samotné podložky, tak brusných materiálů, které podporuje.

Inovace mezivrstvy

Rozhraní podložky hraje klíčovou roli pro celkový výkon. Nedávné vývoje přinesly mikroháčkové systémy, které zajišťují lepší úchop a zároveň umožňují rychlou a snadnou výměnu brusiva. Tyto inovativní upevňovací systémy zajišťují pevné upevnění a zabraňují nežádoucímu pohybu během provozu.

Pokročilá pěnová rozhraní nyní obsahují různé úrovně hustoty, čímž nabízejí optimální distribuci tlaku a přizpůsobení různým tvarům povrchu. Tato technologie pomáhá předcházet běžným problémům, jako je řezání po okrajích, a zajišťuje rovnoměrnější výsledky po celé pracovní ploše.

Výběr správné velikosti a konfigurace

Úvahy o průměru

Volba správného průměru podložné destičky je klíčová pro dosažení optimálních výsledků. Výběr velikosti by měl odpovídat konkrétním požadavkům aplikace a specifikacím vašeho elektrického nářadí. Podložné destičky většího průměru pokryjí větší plochu, ale vyžadují výkonnější nářadí, aby udržely efektivní otáčky. Menší průměry nabízejí lepší ovladatelnost a jsou ideální pro detailní práci nebo přístup do těsných prostor.

Při volbě podložné destičky pro vaše nářadí vezměte v úvahu výkon motoru a maximální otáčky (RPM). Použití příliš velké podložné destičky na slabém nářadí může vést k špatnému výkonu a potenciálním bezpečnostním rizikům.

Kompatibilita závitového vzoru

Závitový vzor podložné destičky musí přesně odpovídat konfiguraci vřetena vašeho elektrického nářadí. Mezi běžné závitové vzory patří 5/16-24, M14 a 5/8-11 a další. Použití nesprávného závitového vzoru může vést k chybnému uchycení, což může během provozu způsobit nebezpečné situace.

Mnoho moderních podložných desek je vybaveno univerzálními adaptéry nebo více možnostmi závitů, což zajišťuje flexibilitu napříč různými typy nástrojů. Je však důležité před zakoupením ověřit kompatibilitu, aby byla zajištěna bezpečná a efektivní funkce.

Výkonové charakteristiky a aplikace

Hodnocení tvrdosti a pružnosti

Hodnocení tvrdosti podložné desky významně ovlivňuje její vhodnost pro dané použití. Měkčí podložné desky nabízejí větší pružnost a jsou ideální pro tvarované plochy, zatímco tvrdší varianty poskytují lepší stabilitu při práci na rovných plochách. Porozumění těmto vlastnostem pomáhá při výběru nejvhodnější podložné desky pro konkrétní úpravy povrchu.

Moderní podložné desky často mají konstrukci s proměnnou hustotou, která kombinuje různé stupně tvrdosti v konkrétních zónách. Toto optimalizované konstrukční řešení umožňuje lepší rozložení tlaku a zlepšenou kontrolu během provozu.

Řízení rychlosti a tepla

Schopnosti řízení tepla jsou rozhodující pro výkon a životnost opěrné destičky. Vysoce kvalitní opěrné destičky obsahují ventilační kanály a materiály odvádějící teplo, které udržují optimální provozní teploty. Tyto vlastnosti zabraňují hromadění tepla, které by mohlo poškodit jak destičku, tak obrobek.

Při výběru opěrné destičky pro váš elektrický nástroj je nutné brát v úvahu maximální povolené otáčky. Překročení těchto otáček může vést k předčasnému opotřebení nebo katastrofálnímu poškození během provozu.

Údržba a úvahy o životnosti

Čisticí a skladovací postupy

Správná údržba výrazně prodlužuje životnost opěrné destičky a zajišťuje stálý výkon. Pravidelné čištění odstraňuje abrazivní zbytky a nečistoty, které by mohly ovlivnit vyvážení destičky a její uchycení. Použití vhodných čisticích prostředků a metod zabraňuje poškození povrchu destičky a udržuje její uchopovací vlastnosti.

Správné postupy skladování, včetně vyhýbání se extrémním teplotám a udržování správné orientace, pomáhají zachovat tvar a strukturální integritu opěrné desky. Tato pozornost k detailům údržby přispívá k spolehlivějšímu provozu a nákladově efektivnější správě nástrojů.

Indikátory opotřebení a čas výměny

Moderní opěrné desky často obsahují indikátory opotřebení, které signalizují, kdy je nutná výměna. Tyto indikátory pomáhají zabránit používání opotřebovaných desek, které by mohly ohrozit kvalitu dokončovacích prací nebo představovat bezpečnostní rizika. Porozumění těmto vzorům opotřebení a včasná výměna zajišťují optimální výkon.

Pravidelná kontrola povrchu opěrné desky, stavu hran a upevňovacího systému pomáhá identifikovat potenciální problémy dříve, než ovlivní výkon. Tento preventivní přístup k údržbě zajišťuje konzistentní výsledky a zabraňuje neočekávaným poruchám během kritických operací.

Nejčastější dotazy

Jak často by měla být podložka vyměněna?

Frekvence výměny závisí na intenzitě používání a provozních podmínkách. Obecně by profesionální uživatelé měli podložky kontrolovat jednou týdně a vyměňovat je při známkách výrazného opotřebení, nerovných ploch nebo snížené účinnosti upevnění. Příležitostní uživatelé obvykle postačí měsíční kontrolu, přičemž výměna je nutná, když dojde k patrnému poklesu výkonu.

Mohu použít různé typy abraziv s touto stejnou podložkou?

Většina moderních podložek je navržena tak, aby vyhovovala různým typům abraziv, pokud mají kompatibilní systém upevnění. Vždy však ověřte, že specifikace podložky odpovídají požadavkům abraziva na rychlost, tlak a typ aplikace, aby byl zajištěn optimální výkon a bezpečnost.

Co způsobuje předčasné selhání podložky?

Běžné příčiny zahrnují překročení maximální rychlosti, aplikování nadměrného tlaku během provozu, použití nesprávných úhlů a expozici agresivním chemikáliím nebo extrémním teplotám. Dodržování výrobcem stanovených pokynů pro použití a údržbu pomáhá předcházet předčasnému poškození a zajišťuje optimální výkon po celou plánovanou životnost opěrné destičky.